fax: 0086-576-88041238

E-mail: admin@ddwmould.com

Tres generaciones de proceso de desarrollo de Molde de preforma PET |

| recurso:Melissa momento de publicación:9/25/2017 4:41:46 AM |

Hoy en día la tecnología se desarrolla tan rápido, la estructura del molde también cambia en gran medida. Tome Molde de preforma PET por ejemplo, el tipo más antiguo de la primera generación es molde común de la preforma con la cola corta o la cola larga. La foto del molde es como sigue. Molde para preforma de cola larga como muestra izquierda en foto siguiente, necesidad de cortar a mano, molde para la preforma de la cola corta como muestra media, sin necesidad de cortar. Esta estructura de molde de preformas de PET tipo es simple, La excentricidad es comparativamente alta, necesita un trabajador que tenga una rica experiencia para manejar con la producción de moho. La vida del molde es alrededor 500000 tiros. Las preformas moldeadas no tienen una calidad muy alta, generalmente utilizado para envases desechables de botellas. Molde de cola larga necesita cortar a mano, por lo que necesitan mucho costo de mano de obra.

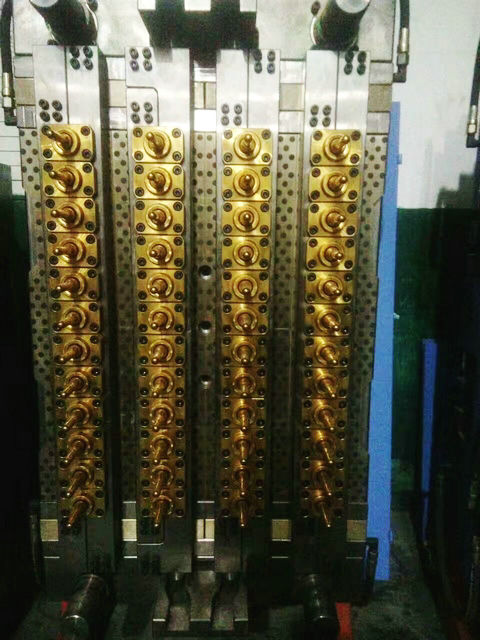

La ventaja es la carga más baja del molde. Y la segunda generación es el molde de preforma común autoblocante, esta estructura del molde del tipo es comparativamente compleja, la foto siguiente está para la referencia. La excentricidad se compara, la producción de inyecciones es más fácil de manejar.

No es necesario cortar, ahorrar costes laborales. La vida del molde es alrededor 800000 a 1 millón de tiros

La carga del molde está alrededor del doble para el molde común anterior de la preforma La tercera generación es un molde de preforma neumática autoblocante.

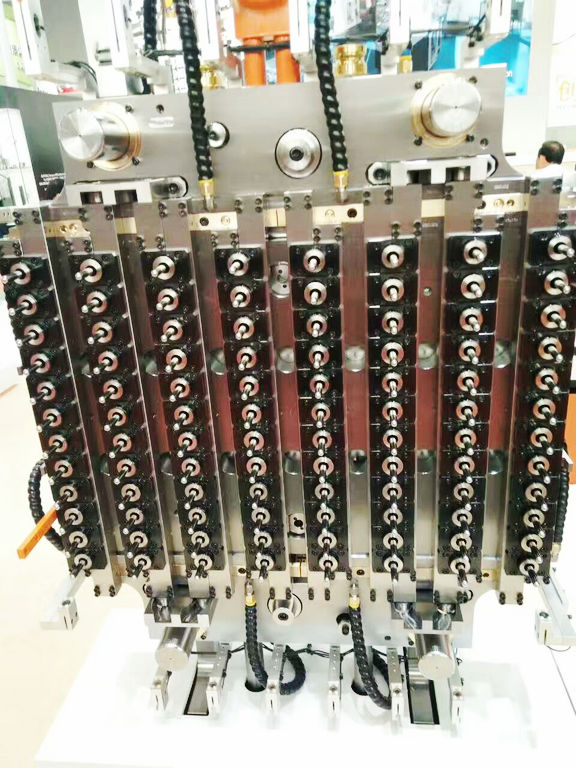

La estructura del molde es como las siguientes fotos. Este tipo PET Preforms molde adopta la puerta de la válvula (shut-off) de diseño, en el que cada cavidad tiene su propia zona de calentamiento y la temperatura se mide mediante pareja térmica independiente. Así que algunos viejos problemas tradicionales tales como marcas blancas izquierdas o drawbench en fondo se evitan fácilmente. El molde se produce automáticamente para ahorrar mano de obra. De este modo, no cabe duda de que el molde se puede utilizar para 2 millones de tiros sin ningún mantenimiento, mientras tanto, la diferencia de grosor de pared entre no es mayor de 0,10 mm (longitud <= 100 mm), la diferencia de peso es inferior a 0,3 gramos; los procesos del centro de giro se aseguran de que cada pieza del molde pueda emparejar muy bien para asegurar concentricity del molde; La distribución apropiada del sistema de agua de refrigeración mejora el efecto de la productividad y el ciclo de moldeado solo toma 15 segundos. Máximo 144 cavidades en un molde. El precio es alrededor del doble para el molde común de la preforma del autobloqueo..

|

Copyright (c) TAIZHOU DOUBLE WORLD PLASTIC&MOULD CO., LTD. All Rights Reserved